Forni statici di cottura o polimerizzazione con porte manuali

DESCRIZIONE DELLA MACCHINA

Scopo della macchina

Il forno di polimerizzazione è una macchina avente lo scopo di effettuare la polimerizzazione della polvere applicata sui manufatti nella precedente fase di verniciatura.

FUNZIONAMENTO

Il forno di polimerizzazione è dotato di un generatore di calore a scambio indiretto che consente il raggiungimento della temperatura di lavoro all'interno della camera utile. Gli elettroventilatori elicoidali di riciclo dell'aria, posti nella parte superiore del generatore di calore, movimentano la massa d'aria che lambisce quest'ultimo determinando lo scambio termico.

La massa d'aria riscaldata viene inviata nella camera utile del forno. Questo percorso dell'aria, viene continuamente ripetuto, originando un riciclo.

I pezzi verniciati provenienti dalla cabina di verniciatura, ed appesi alle relative barre, stazionando all'interno del forno che si trova a temperatura di regime, subiscono il riscaldamento necessario alla polimerizzazione della vernice.

Per la completa polimerizzazione i pezzi trattati permangono all'interno del forno, alla temperatura di regime, per un tempo prestabilito.

La temperatura d'esercizio all'interno del forno viene mantenuta al valore prefissato da un termoregolatore posto sul quadro elettrico di comando e relativa sonda posta all'interno del forno. Il termoregolatore, preventivamente tarato alla temperatura di esercizio, comanda le accensioni e spegnimenti del bruciatore installato nel generatore di calore.

Qualora si verifichi una anomalia di funzionamento della termoregolazione ed in particolare il mancato arresto del bruciatore, con conseguente aumento della temperatura oltre il valore impostato, un apposito termostato di sicurezza (tarabile) provvede allo spegnimento del bruciatore

Processo tecnologico

Polimerizzazione: effettuata dalla circolazione di aria calda all'interno del forno

Potenze elettriche e termiche indicativamente impegnate nelle condizioni di progetto

energia elettrica: 10 kW circa

energia termica: 350.000 kcal/h (407 kW) circa

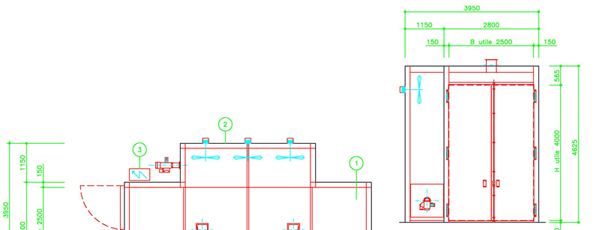

Caratteristiche tecniche generali

- tipo di lavorazione: polimerizzazione/cottura della polvere verniciante applicata sui manufatti (particolari metallici vari)

- dimensioni utili interne del forno: 3000 B x 8000 L x 3500 H (riferita al pezzo)

- temperatura di esercizio forno: 180 °C riferiti all'aria

- ingressi: n° 02 con ante a battente

- energia elettrica disponibile: 380v 3f 50 hz

- energia termica disponibile: gas metano

- n° 04 elettroventilatori di riciclo aria: aventi una potenza elettrica di 2,2 kW cad.

- n° 01 bruciatore bistadio: alimentato a gas metano (marca "CIB UNIGAS")

- isolamento pareti: realizzato mediante lana di roccia minerale avente densità 80 kg/mc, spessore 150 mm

- isolamento tetto: realizzato mediante lana di roccia minerale avente densità 80 kg/mc, spessore 180 mm

- camera di combustione: il 1° tratto è costituito da un cilindro in acciaio inox AISI 310 (acciaio termico con le migliori caratteristiche in assoluto per impieghi ad elevate temperature) avente Ø = 800 mm, seguito da cilindro in acciaio inox AISI 430 e da un raccordo in acciaio al carbonio per collegamento al fascio tubiero superiore, realizzato pure in acciaio al carbonio.

Parti principali costituenti la macchina e loro funzione

1. Generatore di calore: ha la funzione di riscaldare l'aria necessaria al forno per svolgere il suo compito.

È costituito da:

- Bruciatore: serve a preparare la miscela combustibile - comburente opportunamente dosata ed a svolgere la combustione che è la fonte del riscaldamento.

- Scambiatore di calore: ha la funzione di contenere la fiamma ed i gas prodotti dalla combustione, dando origine allo scambio termico tra questi e l'aria riciclata nel forno che lambisce la superficie metallica dello scambiatore.

Esso è composto da un primo tratto cilindrico avente un diametro di 800 mm nel quale si sviluppa la fiamma di combustione, seguito da un raccordo di collegamento al fascio tubiero superiore. Il fascio tubiero è costituito da una serie di tubi i quali realizzano una notevole superficie di scambio, consentendo di sfruttare al massimo il contenuto termico dei gas prodotti dalla combustione, aumentando il rendimento. All'uscita del fascio tubiero i gas combusti vengono raccolti in un raccordo finale (cassetta di raccolta fumi) per poi essere espulsi dal camino. Lo scambiatore di calore è sostenuto da apposite guide scorrevoli, che consentono l'avvenire delle dilatazioni termiche senza pregiudicare l'integrità dello stesso. - Elettroventilatori di riciclo aria (N° 04): hanno la funzione di movimentare e riciclare l'aria all'interno del forno, consentendo lo scambio termico ed il mantenimento della temperatura di esercizio all'interno dello stesso.

2. Struttura portante: è l'insieme delle colonne - travi - blocchi di tamponamento e telai che compongono l'intelaiatura del forno. Questa struttura conferisce alla macchina la capacità portante nei confronti del peso proprio e dei carichi transitanti in essa. Inoltre ha la funzione di alloggiare i pannelli coibentati di rivestimento.

3. Rivestimento: il rivestimento del forno è costituito da pannelli zincati pressopiegati contenenti al loro interno la lana di roccia di coibentazione. La pannellatura così composta ha la funzione di isolare termicamente la camera interna del forno dall'ambiente circostante e costituisce il tamponamento del tetto e delle pareti laterali. Il pavimento del forno, anch'esso coibentato con lana di roccia, è ricoperto con delle lamiere zincate piane. La lana di roccia impiegata in tutti i tamponamenti ha densità di 80 kg/m 3.

4. Porte a movimentazione manuale: sono del tipo "a battente" ed hanno la funzione di aprire/chiudere la camera utile del forno per consentire la traslazione dei pezzi posti sugli appositi carrelli.

Non esitare a scriverci per avere ogni informazione e per un preventivo per la tua installazione, manutenzione, ampliamento, ristrutturazione ed altre modifiche al tuo impianto, anche già esistente.

Informazioni ed Offerte